一、PFA板的特性与应用背景

PFA,即可熔性聚四氟乙烯,是氟塑料中性能较为优异的一类高分子材料。它继承了聚四氟乙烯(PTFE)的耐腐蚀、耐高温、低摩擦系数等优良特性,同时具备良好的热塑性加工能力。这一特点使其在半导体、化工、医疗、航空航天等领域广泛应用,尤其在需要高洁净度、强耐化学性和长期稳定性的部件制造中表现突出。

PFA板材作为其中一种常见形态,广泛用于衬里、隔膜、密封件、耐磨件、绝缘件及泵阀衬套等。其成型工艺直接影响产品的尺寸精度、力学性能和使用可靠性。目前主流的两种成型方式为模压成型与挤出成型。

二、PFA板模压成型的基本过程

模压成型是将PFA树脂或预成型料放入金属模具中,通过加热和加压使其熔融、流动并充满模腔,随后冷却定型得到所需形状的板材。该工艺通常在平板硫化机或专用压机上完成,适合生产厚度较大、尺寸精度要求较高的PFA板。

三、PFA板模压成型的优缺点

模压成型能够制造出密度均匀、内部无气泡的PFA板材。由于材料在封闭模具中受压成型,产品的致密性较好,机械强度相对稳定。对于厚度超过3毫米的板材,模压法更容易实现整体成型,避免分层或结合不良的问题。该工艺对材料的流动性要求较低,可直接使用标准PFA树脂原料,原料适应性广。此外,模压成型适合小批量、多规格的定制化生产,更换模具相对简便,灵活性较高。

模压成型的生产周期较长,每个成型周期包括装料、加热、保压、冷却和脱模等步骤,整体耗时较多,不利于大规模连续生产。制品的尺寸受限于模具和压机的规格,难以制造超长或超宽的板材。边缘部分可能存在毛边,需要后续修整。由于是间歇式操作,人工参与较多,自动化程度较低,单位生产成本相对较高。

四、PFA板挤出成型的基本过程

挤出成型是将PFA树脂颗粒加入挤出机,通过螺杆输送、加热熔融后,经口模连续挤出成板状,再经冷却、定型、切割得到成品。该工艺适合生产厚度均匀、长度连续的PFA板材,是工业化批量生产的常用方法。

五、PFA板挤出成型的优缺点

挤出成型具有生产效率高的特点,能够实现连续化作业,适合大批量制造标准尺寸的PFA板。通过调整口模结构和冷却方式,可精确控制板材的厚度和表面平整度。生产线自动化程度高,人工干预少,长期运行下单位成本较低。该工艺还能生产较长的板材,满足特定设备对连续材料的需求。表面光洁度通常优于模压板,可减少后续加工工序。

PFA树脂的熔体强度较低,挤出过程中容易出现下垂、变形或厚度不均的情况,对工艺参数控制要求严格。制造厚度较大的板材(如超过15毫米)时,内部冷却速度慢,易产生内应力或缩孔,影响产品性能。挤出工艺对原料的熔融指数有一定要求,需选用适合挤出级的PFA树脂,原料选择范围较窄。设备初始投资较大,更换规格需调整口模和定型装置,灵活性不如模压成型。

六、PFA板应用场景的差异

模压成型更适合生产厚板、异形板或小批量定制产品,常见于实验室设备衬里、高耐蚀阀门部件等对结构完整性要求高的场合。挤出成型则广泛用于制造标准厚度的薄板,如半导体设备中的传送组件、化工管道衬板等需要长尺寸和表面质量的领域。

两种成型方式各有适用范围,选择时需综合考虑产品规格、批量需求、性能要求和成本因素。PFA板材的实际应用中,工艺路线的确定往往基于最终使用环境的具体条件。

七、PFA板的生产厂家与常见规格

1、PFA板材料:美国科慕或者杜邦PFA,日本大金PFA、巨化PFA、东岳华夏神舟PFA、永和PFA等。

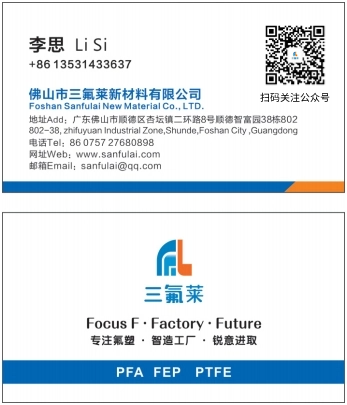

2、PFA板生产厂家:三氟莱(Sanfulai),丹凯(Dankai)。

3、PFA模压板常见尺寸有:120*200mm、200*200mm、250*250mm、300*300mm、400*400mm、500*500mm、560*645mm等,厚度3-50mm,其它规格三氟莱可定制。

4、PFA挤出板常见尺寸有:宽度1000mm、1200mm等,厚度1-4mm,长度可根据需求裁剪。

三氟莱,高纯氟塑料制品生产厂家,半导体工厂高纯PFA管供应商。

本文由三氟莱PFA管小姐姐编辑,欢迎关注,带你一起长知识!

关于我们

佛山市三氟莱新材料有限公司(Foshan Sanfulai New Material Co., LTD. )主要是研发、生产、销售氟塑料制品,包括:半导体高纯PFA管、PFA棒、高纯PFA接头、高纯PFA阀门、高压铁氟龙编织管等。

专业、年轻、有梦想、行动力强的“三氟莱”团队在氟塑料加工行业有着丰富的经验。成立之初就定下公司的定位:“3F”。分别是:Focus on Fluoroplastic · Factory · Future。专注氟塑 · 智造工厂 · 锐意进取。公司希望共同探索高分子氟塑料在半导体行业、新能源(储能)领域和医药化工行业的全新可能性,开启高分子新材料细分的氟塑料产业产品国产化的新纪元,实现可持续发展。